Sandwich

Die Sandwich-Baumethode ist der gebräuchlichste Weg zur Herstellung maßgenauer Didgeridoos. Prinzip: zwei Holzteile werden nach der Bearbeitung verleimt. Dazu können die Hälften eines zuvor

längsseits geteilten Rohlings oder auch zwei

plangehobelte Bohlen verwendet werden. Meistens wird die Methode zum Bau mit Handwerkzeugen genutzt, seien es klassische Stecheisen oder moderne Elektro-Grinder. Die Nutzung der Methode mit CNC-Maschinen wird gesondert beschrieben.

Lagerung

Verwendbar sind Stämme oder Äste von Bäumen mit hartem Holz, z.B. Robine, Ahorn oder Buche. Obsthölzer und Eibe sind auch gut geeignet. Verwendet wird das Kernholz. Um in der Zeit zwischen der

"Ernte" und der Bearbeitung dem Reißen des Holzes vorzubeugen, wird der Rohling am besten kühl und schattig gelagert, z.B. im Gartenschuppen. Die Rinde wird vorerst nicht entfernt und die

Schnittkänten z.B. mit wasserfestem Holzleim versiegelt.

Frischer Buchenrohling mit Rinde

Planung

Wer keine Überraschungen erleben will, sollte vorher wissen, welche klanglichen Eigenschaften sein neues Instrument haben soll, denn aus diesen ergibt sich die Innenform, die ihrerseits die

Außenform beeinflusst.

Dazu kann man

- sich nach Beratung mit einem Profi einen Bauplan besorgen (z.B. CADSD)

- die Form vorhandener Instrumente ananysieren, d.h. vermessen

- anhand eigener Spielversuche, z.B. mit einem Kunststoff-Testinstrument, eine geeignete Innenform ermitteln.

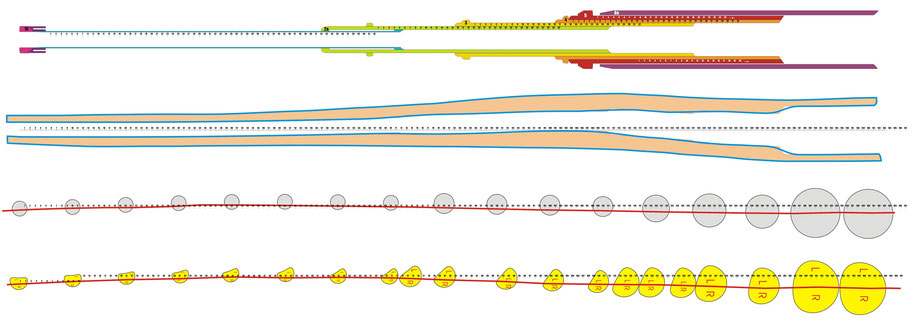

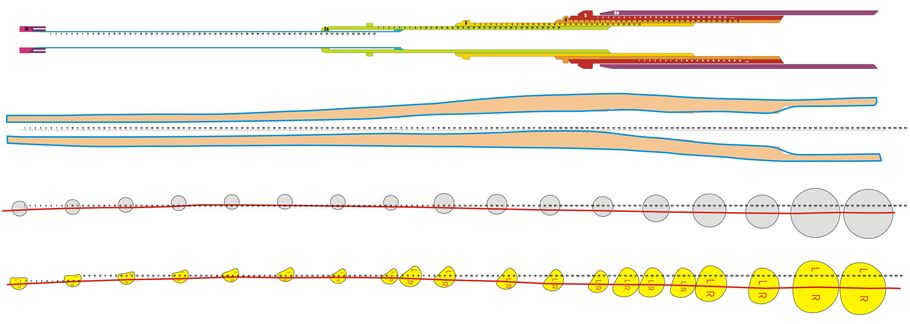

Im Resultat werden ca. 20-40 Schablonen für die Kontrolle der Innenformbearbeitung benötigt. Der Innenformverlauf wird später deckungsgenau auf die Rohlingshälften übertragen und mit Markierungen

für die einzelnen Schablonen versehen.

Üblicherweise werden sowohl die komplette Innenform als auch die Schablonen auf stabilem Papier vorbereitet. Die einzelnen Schablonen sollten natürlich Positionsbeschriftungen und eine

Markierungslinie für die Schnittfläche zwischen den Instrumententeilen erhalten.

Selbstverständlich kommt man auch ohne diese Vorbereitung zurecht, nur ist dann das klangliche Ergebnis eben relativ offen.

Bearbeitung

Zuerst wird die Außenform plus einige Millimeter Bearbeitungsspielraum aus dem Rohling herausgearbeitet. Das kann mit dem Zieheisen oder einem Woodcarver erledigt werden, Schon diese Arbeit sollte geplant und kontrolliert erfolgen, weil nach dem späteren verleimen der Hälften die Kontrolle der Wandstärke schwierig ist. Üblich sind Wandstärken zwischen 0,8 und 2 Zentimetern. Einengungen innerhalb des Instrumentes können mit stärkeren Wandstärken ausgeglichen werden, wenn diese später nicht sichtbar sein sollen. Die Länge wird großzügig bemessen (auf beiden Seiten ca. 3 cm mehr als geplant). Das erleichtert das spätere Feintuning.

Grob bearbeiteter Didgeridoo-Rohling,

Seitensicht und Aufsicht

Frisches Holz wird jetzt erstmal komplett mit wasserfestem Holzleim versiegelt. Dann geht's ans Aufsägen. Gut geeignet ist eine japanische Handsäge mit feinem Blatt - damit geht die Arbeit

relativ mühelos voran und der Schnitt wird fast so

sauber wie mit einer Bandsäge. Nach dem Aufschneiden wird wieder dünn mit wasserfestem Holzleim o.ä. versiegelt, um zu verhindern, dass sich das frische Holz in diesem Bearbeitungsstadium

verzieht.

Sauber geteilter Rohling

In diesem Beispiel wird die mit einem Testinstrument aus Kunststoffrohren erprobte Form auf den Holzrohling übertragen. Statt kreisrunder Formen können auch freie Formen verwendet

werden, sofern sie den gleichen Flächeninhalt haben. Üblicherweise verwenden wir heute CADSD-Daten und kreisrunde Schablonen.

Fertig! Der Rohling ist ausgehöhlt.

Die geplante Innenform muss nun deckungsgenau auf beide Hälften aufgezeichnet werden. Dazu verwendet man am besten die vorbereitete Schablone. Jetzt folgt die Ausarbeitung der Innenform mit

geeigneten Werkzeugen. Es muss sehr

akurat gearbeitet werden, um nicht von der geplanten Innenform abzuweichen. Schon kleine Abweichungen können große klangliche Auswirkungen haben. Besonders genau muss an den Punkten gearbeitet

werden, für die Schablonen angefertigt wurden. Die Räume dazwischen werden dann so ausgearbeitet, dass keine größeren Unebenheiten mehr zu sehen sind. Zwischendurch wird immer wieder versiegelt -

zum Schluß nochmal unter Zugabe von Erdpigmenten, falls gewünscht.

Als Werkzeuge kommen Japansägen, verschiedene Stecheisen und/oder geeignete Elektrowerkzeuge zum Einsatz.

Turboplane-Scheibe, verschiedene Woodcarver, Schleif- und Raspelwerkzeuge

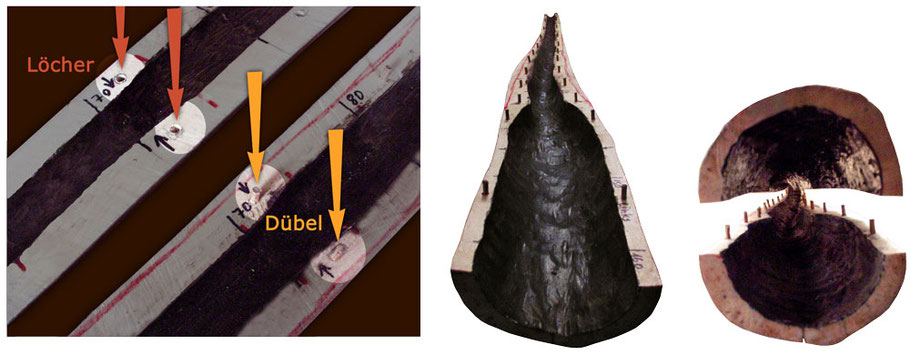

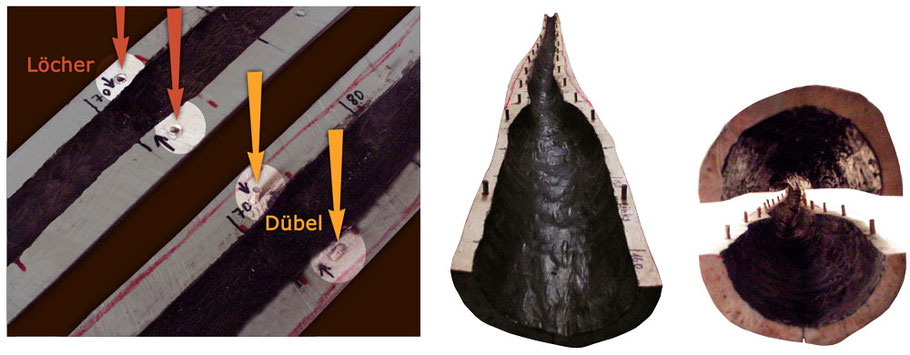

Sind die Hälften fertig ausgehöhlt, sollen sie zusammengefügt werden. Holzdübel verhindern Risse im Kontaktbereich. Falls das Holz bereits gut abgelagert war, können die Hälften auch ohne

Dübel verklebt werden. Als Kleber wird üblicherweise Holzleim verwendet, es kommen aber auch 2-Komponenten Epoxidharz- oder Polyurethan- Kleber in Frage. Bei sauberer Arbeit lassen sich die

Hälften passgenau zusammenfügen. Vor dem endgültigen Verkleben wird die Kontaktstelle gereinigt. Dann wird Holzleim aufgetragen und die Hälften zusammengefügt. Ohne Arbeitspause kommen jetzt

Schlauchschellen zum Einsatz mit denen die Hälften kräftig zusammengepresst werden.

Seitlich austretender Leim wird sofort verstrichen oder entfernt. Um dies im Innenbereich des Instrumentes bewerkstelligen zu können, sollte man sich bereits vorher ein passendes Werkzeug

zurechtgelegt haben. Unkontrollierte Leimansammlungen haben dort nichts verloren, da sie zu Abweichungen vom projektierten Klang führen können.

Frisch verleimte Hälften mit Schlauchschellen

Bei frischem Holz müssen 1-2 Wochen 2x am Tag die Schrauben der Schellen kräftig nachgezogen werden. Das ist wichtig, weil nur so das evtl. noch arbeitende Holz in Zaum gehalten werden kann. Erst

wenn die Schrauben nicht mehr nachziehbar sind, können die Schlauchschellen entfernt werden. Nun kann die Außenform endgültig bearbeitet und das komplette Instrument, vor allem aber die Innenform

wasserfest versiegelt werden, z.B. mit geeignetem Öko-Naturlack oder -Hartöl. Es wird dadurch relativ unempfindlich gegenüber Feuchtigkeitsschwankungen in der Umgebung. Nach der Trocknung kann

das Didgeridoo auf seine endgültige Länge gekürzt werden. In diesem Beispiel sollte man sich schrittweise den geplanten Schnittkanten nähern und zwischendurch immer wieder den Klang

kontrollieren.

Um möglichst genau an den zuvor geplanten Grundton und Overblow heranzukommen gilt die grobe Regel:

- Kürzung im Mundstückbereich= stärker erhöhter Grundton und leicht erhöhter Overblow,

- Kürzung im Bellbereich= stärker erhöhter Overblow und leicht erhöhter Grundton.

Zuletzt wird die Außenfläche entsprechend persönlicher Vorliebe veredelt bzw. bemalt. Als Finish hat sich Hartwachs bewährt - das ergibt einen schönen matten Glanz. Für das Mundstück kann man sehr gut Kokusnussschale verwenden

Kay Reimer

Sandwich

Didjeridu building with templates

The sandwich building method is the most common way of producing precisely dimensioned didgeridoos. Principle: two wooden parts are glued after processing. For this purpose, the halves of a

previously dividedly divided blank or else two planed planks used. The method for building with hand tools is mostly used, whether with classic wood chisels or modern electric tools. The use of

this method by using of CNC machines is described separately.

Storage

Trunks or branches of trees of hard wood, e.g. robinia, maple or beech. Fruit woods and yew are also well suited. Used is the heartwood. In order to prevent the cracking of the wood in the period

between the "harvest" and the processing, the blank is best stored cool and shaded, e.g. in the garden shed. The bark is not removed for the time being, and the cut surfaces are sealed e.g. with

water-resistant wood glue.

Fresh beech blank with bark

Planning

If you don’t want to experience any sonorous surprises, you should first know which sound characteristics your new instrument should have. This results in an inner form, which in turn affects the

external form.

One can do this:

- get a blueprint after consultation with a professional (e.g. CADSD)

- analyze the form of existing instruments, that means measure their internal form

- using own playing trials, e.g. by playing of test instruments (from plastic pipe parts) to find a suitable internal form.

As a result, approx. 20-40 templates are required for checking the internal shaping process. The inner form course is then transferred to the halves and marked with markings for the individual templates. Usually both the complete inner form and the templates are prepared on stable paper. The individual templates should, of course, be given positional inscriptions and a marking line for the intersection between the instrument parts.

Of course, you can get along without this preparation, but in this case the sound result is relatively open.

Processing

First, the outer mold plus a few millimeters of machining clearance is worked out from the blank. This can be done with a drawing knife die or a woodcarver. This work should be carried out in a

planned and controlled way, since after the later gluing of the halves the control of the wall thickness is difficult. Usual wall thicknesses are between 0.8 and 2 centimeters. Constrictions

within the instrument can be balanced with stronger wall thicknesses if these are not to be visible later. The length is dimensioned generously (on both sides about 3 cm more than planned). This

facilitates the subsequent fine tuning.

Roughly worked and sealed external form, side and top view

Fresh wood will now completely sealed with water-resistant wood glue. Then it goes to the sawing. Well suited is a Japanese hand saw with a fine blade - so the work goes relatively effortlessly and the cut is almost so clean as with a band saw. After sawing, the material is again sealed with thinned water-resistant wood glue or the like to prevent that the fresh wood from will distorting at this stage of processing.

Cleanly divided blank

In this example, the shape tested with a plastic pipe test instrument is transferred to the wood blank. Instead of circular shapes, free forms can also be used provided they have the same surface area. Typically, today we use CADSD data and circular templates.

Finished! The blank is hollowed out.

The planned inner form must now be recorded precise on both halves. The best way to do this is using the prepared template. Now the interior form is worked out with suitable tools. It must be worked very accurately, in order not to deviate from the planned internal form. Even small deviations can have great effects on the planned sound. As Tools it can use wood chisels and / or suitable electrical tools. It is particularly important to work very precise on the points for which templates were made. Then the spaces between them are worked out in such a way that no more uneven bumps can be seen. In between is repeated sealed - finally with the addition of soil pigments, if desired.

As Tools it can use Japanese saws, wood chisels and / or suitable electrical tools.

Turboplane, various Woodcarver, grinding and rasping tools

Dowels and opposite holes

The dowels are glued

The halves will joined together

If the halves are exactly hollowed out, they are carefully dowelled - this reliably prevents cracks in the contact area. If the wood was already been well deposited, the halves can also be glued without dowels. As an adhesive is used usually wood glue, but also 2-component epoxy resin or polyurethane adhesives are also suitable. After precise work, the halves can be fitted exactly. The contact points are cleaned prior to the final gluing. Then glue is applied and the halves are joined together. Without a break, hose clamps are now used with which the halves are pressed together vigorously.

Laterally emerging glue will elapsed or removed. In order to be able to do this in the interior of the instrument, a suitable tool should be lay out beforehand. Uncontrolled glue collections have lost nothing there since they can lead to deviations from the projected sound.

Freshly glued halves with hose clips

For fresh wood the screws of the clamps must be tightened twice a day for 1-2 weeks. This is important, because only in this way the possibly still shrinking wood can be kept in check. The hose clips should only be removed when the screws are no longer retractable. The outer mold can then be finally finished and the complete instrument, above all the inner mold, can become water resistant sealed, e.g. with suitable eco-varnish or oil. It will thereby relatively insensitive to moisture fluctuations in the environment. After drying, the didgeridoo can be shortened to its final length. In this example, one should gradually approach the planned cut edge and again and again check the sound.

In order to get exactly to the previously planned fundamental tone and first toot, the following rough rule applies:

- Shortening in the mouthpiece area = more increased fundamental tone and only slight increased first toot,

- Shortening in the Bell range = more increased first toot and only slight increased fundamental tone.

Finally, the outer surface is refined or painted according to personal preference. As a finish, hardwax has proven its worth - this gives a beautiful matt luster. For the mouthpiece one can very well use coconut shell - a great wood!

Kay Reimer